برخی مواد در فرآیند تولید شان ، به شکل مذاب تولید می شوند. آخرین مرحله در خط تولید این مواد ، تبدیل مذاب به ذرات جامد است این فرآیند به روش های مختلف در صنایع متفاوت انجام می گیرد. بعنوان مثال :

در صنایع شیمیائی ، سود سوزآور به شکل مذاب نسبتاً خالص تولید و در پایان به شکل پرک جامد می شود .

در صنایع بهداشتی ، موم بهداشتی به شکل مذاب تولید و در پایان به شکل گرانوی های عدسی شکل جامد می شود .

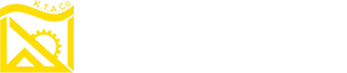

در صنایع غذایی ، مشکلات کاکائویی به شکل مذاب تولید و در پایان به اشکال منظم و متنوع جامد می شود .

در صنایع پتروشیمی ، انواع زرین ها و پلیمرها به شکل مذاب تولید و در پایان پرک یا گرانوله می شوند.

و …

فارغ از اینکه محصول تولیدی در کدام گروه صنعتی است ، در تمام آنها گرمای مذاب جذب می شود و به شکلی که عرف بازار است به ذرات جامد تبدیل می شوند . هدف از این کار ، تولید محصول به شکلی است که قابلیت توزین و بسته بندی داشته باشد . همچنین مصرف کننده به سهولت بتواند استفاده نماید .

تجهیزات انجماد مواد ، دستگاه هایی هستند که بدین منظور طراحی و ساخته می شوند .

همچنان با وب سایت شرکت فنی مهندسی کیاطرح آپادانا تولیدکننده دستگاه های تخصصی درام فلیکر ، دستگاه گرانولساز تسمه ای ، خشک کن دوار و سایر تجهیزات مرتبط با تلغیظ و انجماد همراه باشید. برای کسب اطلاعات بیشتر با ما در ارتباط باشید.

انواع ذرات جامد

تبدیل مذاب به ذرات جامد به پنج شکل زیر متداول است :

1- پرک 2- گرانول 3- پلت 4- پودر 5- اشکال منظم ( قالبی)

پرک ( flakes ) :

پرک شبیه فلس های ماهی است ( پولکی خرد شده ) . این ذرات در کوچکترین سایز شبیه پودر نارگیل هستند .

تبدیل مذاب به پرک توسط دستگاه درام فلیکر انجام می گیرد . در یک دستگاه فلیکر استاندارد ، امکان کنترل ضخامت و سایز پرک ها وجود دارد .

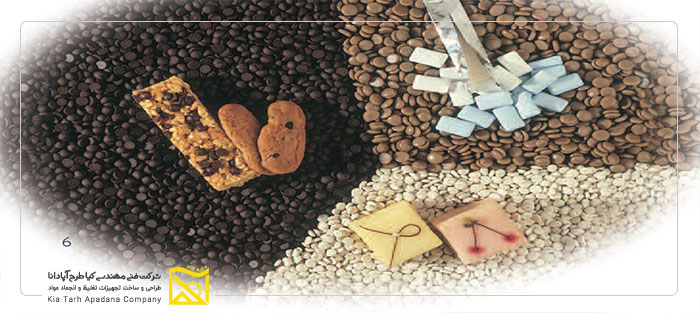

گرانول ( granules ) :

گرانول ها می توانند عدسی شکل یا کروی باشند . گرانول های عدسی عموماً همان و هم اندازه هستند . گرانول های کروی کمی نامنظم اند . تبدیل مذاب به گرانول های عدسی شکل توسط گرانول ساز تسمه ای یا دیسکی انجام می شود .

تبدیل مذاب به گرانول های کروی توسط برجهای ریزشی واقع می گردد .

در یک گرانولساز تسمه ای استاندارد ، اندازه و شکل عدسی ها یکسان است و می توان سایز آنها را تا حدودی تغییر داد.

پلت ( pellets ) :

اگر مذاب به شکل استوانه های کوچک جامد شده باشد به آنها پلت می گویند . این فرآیند بوسیله دستگاه پلتر یا اکسترودر انجام می شود . در این روش قطر استوانه ها ثابت و طول آنها کمی قابل تغییر است.

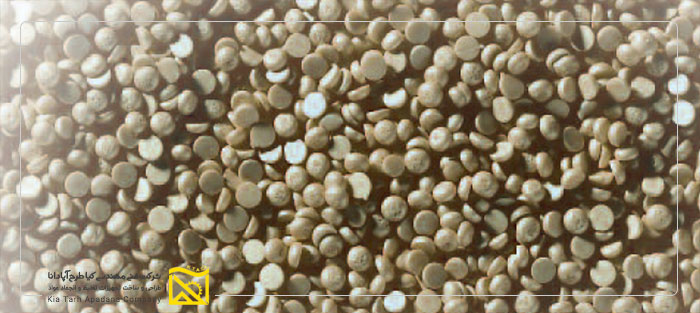

پودر ( powder ):

رایج ترین شکل مواد جامد در زندگی روزمره است . موادی که چسبندگی بین مولکولی پائین دارند یا به شکل کریستالهای منفرد کوچک انجماد می یابند ، پس از تغییر حالت به شکل پودر در می آیند . اگر پودر از ذرات بسیار ریز تشکیل شده باشد ( شبیه آرد ) به آن پودر فاین یا نرم میگویند . اگر پودر متشکل از کریستال های ریز باشد آن را پودر دانه شکری می نامند (مانند نمک طعام )

اشکال منظم ( قالبی ) :

برخی موارد مذاب داخل قالب به شکل خاصی جامد می شود . این کار عموماً در صنایعی انجام می شود که شکل ظاهری محصول حائز اهمیت است . ( مانند صنایع غذایی – آرایشی – داروئی ) این کار توسط دستگاه های انجماد قالبی انجام می گیرد . آنچه موجب می شود این دستگاهها ساختاری متفاوت از قالب های تزریق داشته باشند این است که یک دستگاه انجماد قالبی می بایست هزاران قطعه ی جامد همسان را در زمان کوتاهی تولید نماید .

معرفی تجهیزات انجماد مواد

1- درام فلیکر

درام فلیکر که برای تولید پرک استفاده می شود ، بر اساس یک استوانه ی چرخان کار می کند .

این استوانه توسط یک سیال سرد ( که عموماً آب است ) از داخل بطور پیوسته خنک می شود .

مواد مذاب به روش های مختلف ( متناسب با رفتار ماده ) روی سطح بیرونی استوانه ( درام ) توزیع شده و لایه ی نازکی روی آن تشکیل می دهند ( فیلم مذاب ) ، این لایه در تبادل حرارت با سیال سرد داخلی ، جامد می شود و در نهایت لایه ی نازک جامدی تشکیل می گردد که توسط تیغه خرد شده و از روی درام تراشیده می شود .

برای آشنائی بیشتر با ساختار و عملکرد این دستگاه به صفحه ی ” درام فلیکر ” در همین وبسایت مراجعه فرمائید.

همچنان با وب سایت شرکت فنی مهندسی کیاطرح آپادانا تولیدکننده دستگاه های تخصصی درام فلیکر ، دستگاه گرانولساز تسمه ای ، خشک کن دوار و سایر تجهیزات مرتبط با تلغیظ و انجماد همراه باشید. برای کسب اطلاعات بیشتر با ما در ارتباط باشید.

2- گرانولساز تسمه ای و دیسکی

این گرانول ساز ها که برای تولید گرانول های عدسی شکل استفاده می شوند . بر اساس یک قطره چکان خطی کار می کنند . این قطره چکان بطور همزمان صد ها قطره ی همسان را روی یک نوار نقاله یا دیسک فلزی رها می کنند .

نوار نقاله یا دیسک چرخان توسط سیال سرد ( عموماً آب یا هوا یا ترکیبی از آنهاست ) بطور پیوسته خنک می شوند .

در نهایت قطرات مذاب در تبادل حرارت با سیال سرد جامد شده و به شکل عدس در می آیند . این ذرات عدسی شکل توسط تیغه ای از روی دیسک یا نوار نقاله جدا می شود . برای تولید گرانول های عدسی شکل در اکثر موارد از گرانول ساز تسمه ای استفاده می شود . این دستگاه ها نوار نقاله ی بلندی دارند و عموماً طویل اند . چنانچه کوچک بودن ابعاد دستگاه ضرورت داشته باشد یا فرآیند گرانول کردن می بایست در شرایط بسیار سنگینی از ایزولاسیون انجام گیرد ( مواد به شدت آتشگیر یا به شدت سمی ) از نوع دیسکی استفاده می شود . لازم بذکر است که گرانول سازهای دیسکی در مقایسه با گرانول سازهای سکه ای ظرفیت پائین تر و قیمت بالاتری دارند و بیشتر در صنایع داروئی و صنایع نظامی استفاده می شوند .

گرانول سازهای تسمه ای در صنایع مختلف مانند شیمیائی – پتروشیمی – غذایی – بهداشتی و … بطور گسترده ای استفاده می شوند .

برای کسب اطلاعات بیشتر در خصوص ساختار و عملکرد آنها به ” صفحه ی گرانول ساز تسمه ای ” در همین وبسایت مراجعه فرمائید .

3- اکسترودر یا پلتر :

پلتر که برای تولید پلت ( استوانه های کوچک ) استفاده می شود بر اساس یک مارپیچ حلزونی است.

مواد مذاب توسط یک اسکرو به جلو رانده شده و در طی مسیر در تبادل حرارت با پوسته ای که آنها را احاطه کرده است ، کم کم خنک و خمیری شکل می شوند . این میله های خمیری توسط یک تیغه ی چرخان خرد شده و استوانه ای کوچک ساخته می شوند . ( شبیه به ساختار چرخ گوشت )