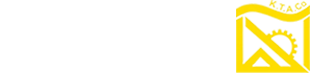

ماشین درام فلیکر برای تبدیل مواد مذاب به پرک های جامد استفاده می شود. به منظور جذب گرمای مذاب در فرآیند انجماد، از آب کولینگ یا آب چیلد استفاده می شود.(بر اساس نقطه ذوب)

یک دستگاه فلیکر بطور کلی از اجزای زیر تشکیل شده است :

درام خنک کننده، سیستم خوراک دهی (فید)، کاتر، درایو، شاسی، کاور و سیستم ایزولاسیون ،هیترها، مکانیزمهای جانبی، تابلو برق و ادوات کنترل.

در شکل زیر کلیات یک درام فلیکر نمایش داده میشود:

بر اساس جنس و دمای مذاب ورودی به دستگاه (ملاحظات خوردگی) و الزاماات استانداردهای رایج در هر صنف جنس درام و قطعات در تماس با مذاب، انتخاب می گردد. ابعاد درام نیز بر اساس ظرفیت تولیدی و تفاوت دمای مذاب با آب سرد، محاسبه و تعیین می گردد. انتخاب نسبت صحیح طول به قطر در تعیین ابعاد درام بسیار مهم بوده و در عمر درام و جلوگیری از پیچییدگی آن موثر است.

یک فلیکر دارای دو مشخصه است: ظرفیت مکانیکی و ظرفیت حرارتی، که به روش زیر محاسبه می شوند:

تعداد دور درام × چگالی × ضخامت فیلم × سطح درام = ظرفیت مکانیکی

گرمای نهان جذب شده طی انجماد در نقطه ذوب + گرمای جذب شده از دمای ورودی تا پرک = ظرفیت حرارتی

در یک فلیکر استاندارد، ظرفیت مکانیکی با ظرفیت حرارتی مطابقت دارد. چنانچه ظرفیت حرارتی کوچکتر باشد مواد قبل از رسیدن به دمای جداسازی (take off ) با تیغه درگیر شده و به شکل چروکیده آن را خمیرگیر می کنند. بزرگتر بودن ظرفیت حرارتی نیز می تواند باعث جوشش مواد به درام و کندشدن مکرر تیغه شود.

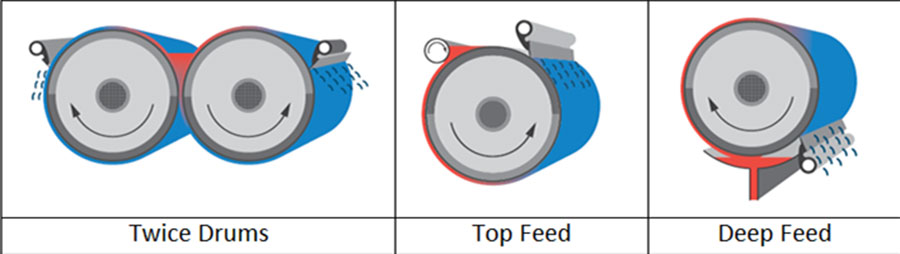

از لحاظ خوراک دهی (فیدینگ) فلیکرها به چهار دسته تقسیم می شوند:

1-تشتکی (دیپ فید) 2-غلتکی(تاپ فید) 3-دوقلو 4-موارد خاص

شکل های زیر انواع متداول خوراک دهی را نمایش می دهد:

برای هر نوع ماده ای، براساس رفتار و مشخصات فیزیکی و شیمیائی آن ماده، یکی از تیپ های مذکور مناسب و ایده آل است. به دلیل تخصصی بودن انتخاب تیپ فلیکر، چنانچه کارفرما نظر قطعی نداشته باشد انتخاب تیپ مناسب پس از اخذ نمونه ی مواد، توسط متخصصین ها انجام می گیرد.

در فرآیند خنک کاری درام سه روش وجود دارد:

1-کل درام پر از آب سرد می شود. 2- با قرار گرفتن یک پوسته ی داخلی، جاکت آب سرد ایجاد می گردد. 3- آب توسط نازلهای داخلی بطور یکنواخت به سطح داخل درام پاشیده می شود و پس از ایجاد یک لایه ی متلاطم و جذب حرارت به کف درام رسیده و خارج می شود.

روش های اول و دوم (پر اب کردن یا درام دو پوسته) به دلیل راندمان حرارتی پایین و مشکل ترک خوردن درام، کاملاً منسوخ شده است. روش نازل اسپری که هم اکنون توسط سازندگان معتبر اروپائی استفاده می شود بالاترین راندمان حرارتی و کمترین مصرف آب سرد را دارد. به همین دلیل برای دستیابی به یک ظرفیت مشخص تولیدی، نیازمند کولینگ تاور یا چیلر کوچکتری است که می تواند در هزینه ی یوتیلیتی مورد نیاز بسیار موثر باشد. این شرکت با استفاده از نازل های مخصوص ضد رسوب و بدون مشکل گرفتگی نازلها، همگام با متد روز دنیا در خصوص خنک کاری درام عمل می نماید.

یکی دیگر از مسائل مهم و تاثیر گذار در عملکرد فلیکر، سیستم جداسازی مواد (کاتر یا تیغه) است. در گذشته به یک تیغه ی ثابت با سوراخ های لوبیائی شکل روی آن بسنده می شد.گذشت زمان نشان داد که این کاترهای ثابت علاوه بر مشکلات فراوان در تنظیم اولیه، بطور مکرر کُنند می شوند و تنظیمات آنها به هم می ریزد.

شرکت کیا طرح آپادانا در دستگاههای خود از کاترهای تیپ RO که دارای سه درجه ازادی هستند استفاده می نماید. این سیستم کاتر جدیدترین روش جداسازی اسست که هم اکنون توسط سازندگان معتبر اروپائی استفاده می شود. مهمترین ویژگی این تیغه ها ریگلاژ آسان، استهلاک بسیار پایین و امکان کنترل بر سایز خُردایش محصول است. این کاترها می تواند فیلم جامد را از سایز بسیار ریز (شبیه پودر نارگیل) تا سایز درشت (پرک های ورقه ای) خُردایش نماید. به دلیل رقابت شدید در بازار مواد شیمائی، امکان کنترل بر سایز خُردایش می تواند یک ابزار مفید در جلب نظر خریداران پرک باشد.

در دنیای امروز، ایمنی اپراتور و آلودگی فضای کارخانه قابل چشم پوشی نیست.

برای پرک کردن موادی که بخارات سمی یا آتشگیر دارند این موضوع به یک ضرورت تبدیل می شود. استفاده از کاور و سیستم های ایزولیشن مناسب، یکی از مواردی است که توسط اینن شرکت بطور جدی در طراحی دستگاه مد نظر قرار می گیرد. به دلیل جداسازی کامل فضای داخلی دستگاه از محیط کار، هیچگونه نگرانی در خصوص ایمنی و الودگی محیط وجود نخواهد داشت. این ایزولاسیون در دو کلاس “نرمال” و “فشار جزئی” انجام میگیرد. کلاس “فشار جزئی” برای مواردی است که هرگونه نشست بخارات به بیرون یا ورود اکسیژن به داخل حادثه ساز باشد. در غیر اینصورت “کلاس نرمال” برای ایمنی و سلامت کارگاه کفایت می کند.

در صورتیکه کارفرما از بی خطر بودن بخارات و بلامانع بودن اکسیژن با مذاب مطمئن باشد، به منظور کاهش قیمت تمام شده، فلیکر در کلاس آزاد (بدون کاور) طراحی و ساخته می شود.

از دیگر مواردی که شرکت کیا طرح آپادانا در طراحی و ساخت درام فلیکرهای خود لحاظ می کند می توان موارد ذیل را برشمرد:

1-تنش زدایی درام قبل از ماشینکاری که برای حفظ دقت ابعادی درام در بلند مدت ضروری است.

2-استفاده از هیترهای الکتریکی یا مکانیکی (بخار یا روغن) برای گرم نگهداشتن سیستم خوراک دهی که مسیرهای حرکت و توزیع مذاب را ازخطر انجماد و بسته شدن مصون می دارد.

3-استفاده از روش های صحیح و دقیق در ساخت قطعات- خصوصاً درام- بر مبنای تجربیات گذشته. چنانچه دقت های مورد نیاز در ساخت درام و کاتر ایجاد نشود، تنظیم تیغه رویی درام بسیار مشکل و در برخی موارد غیر ممکن خواهدبود. چنانچه روش های اتصال و ترتیب جوشکاری قطعات رعایت نگردد، دقت های بدست آمده با گذشت زمان بر اثر اعوجاج قطعات از بین خواهد رفت.

4-استفاده از اب بندهای (5+2) مرحله ای در ورودی و خروجی آب سرد که بطور کامل این اتصالات را آب بند نموده و با کارکرد مداوم و طولانی مدت دچار نشتی آب نخواهد شد.

5-استفاده از متریال و قطعات با کیفیت (برندهای معتبر) در فرایند ساخت دستگاه.

6-تعبیه ی امکانات و مکانیزمهای کمکی روی دستگاه برای سهولت در بهره برداری و تعمیرات.

7-امکان تنظیم ضخامت فیلم جامد در همه ی تیپ های دستگاه.

8-امکان طراحی و ساخت فلیکر در بالاترین کلاس حفاظتی (EXd ) برای مواد به شدت آتشگیر یا سمی