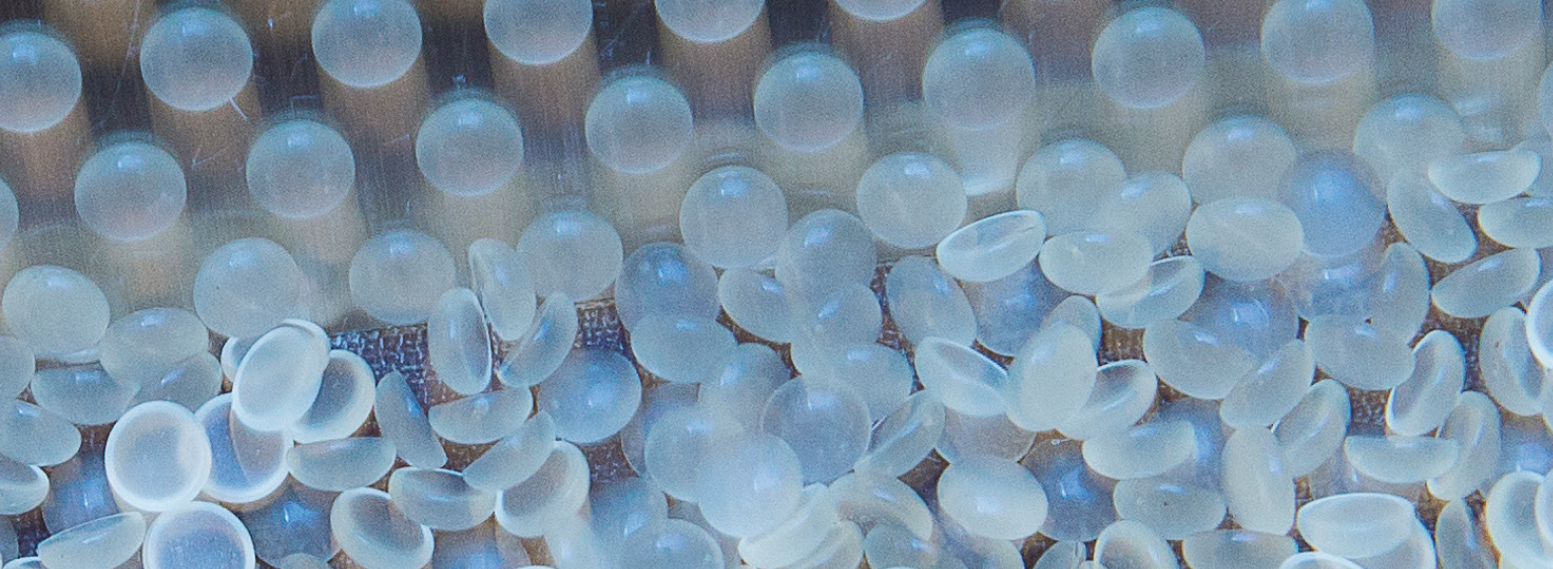

دستگاه گرانولساز تسمه ای یا پاستیلاتور برای تبدیل مواد مذاب به گرانول های عدسی شکل(پاستیل) استفاده میشود. به منظور جذب گرمای مذاب، از آب سرد و هوای خنک استفاده میشود.

در ادامه در خصوص یک دستگاه گرانول ساز تسمه ای و کاربردهای آن بیشتر توضیح خواهیم داد.همچنان با وب سایت تخصصی شرکت کیاطرح آپادانا همراه باشید.

گرانولساز چیست و چگونه کار میکند؟

در گرانولسازهای تسمهای مواد مذاب به شکل قطرات کوچک روی یک نوار نقاله ریخته و به وسیله آب یا هوای سرد جامد می شوند. تبدیل شدن مواد مذاب به این قطرات توسط روتوفرم انجام می گیرد. در یک روتوفرم ایدهآل، تمام گرانول های تولید شده هم اندازه و یک شکل هستند. سایز گرانولها (پاستیلها) با تغییرات سرعت چرخش روتوفرم تا حدودی تغییر میکند. انتخاب نوع روتوفرم و جنس قطعات آن بر اساس جنس و رفتار مذاب انجام میگیرد.

طراحی و ساخت گرانولساز تسمه ای عموماً بر اساس استاندارد DIN و ASME انجام می شود و ابعاد دستگاه تابع ظرفیت آن است.

گرانولساز چه کاربردهایی در صنایع دارد؟

گرانولساز در صنایع پتروشیمی و شیمیایی، غذایی، بهداشتی و دارویی کاربرد دارد.

در صنایع شیمیایی برای گرانول کردن انواع رزین ها، مواد پلیمری و …

در صنایع غذایی برای موادی نظیر شکلاتهای کاکائویی و میوهای، خمیرها و …

در صنایع بهداشتی و دارویی برای موادی نظیر موم بهداشتی، داروهای تقویتی و …

بررسی کلیات و اجزای تشکیل دهنده ی یک گرانولساز تسمه ای

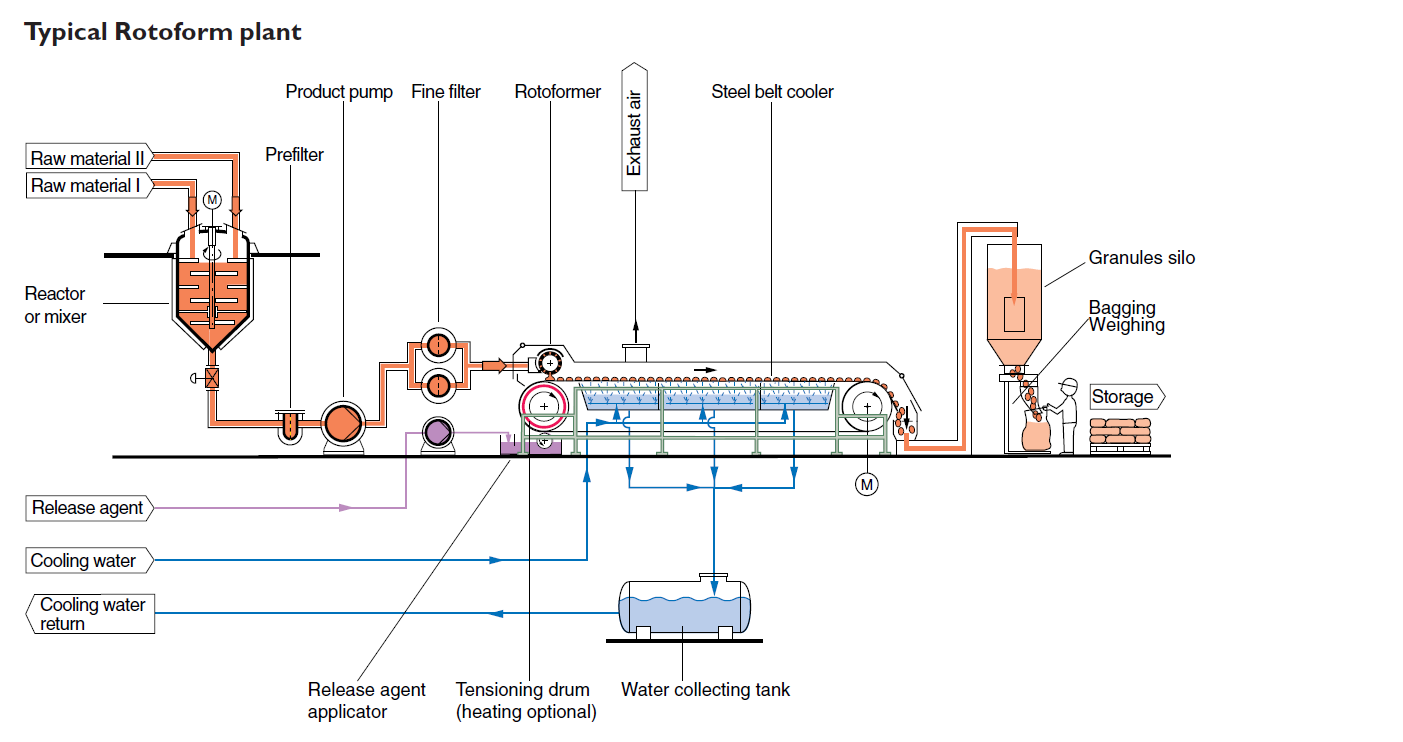

یک دستگاه گرانولساز تسمه ای بطور کلی از اجزای زیر تشکیل شده است :

روتوفرم یا قطره چکان خطی- نوار نقاله ی فلزی -کاتر- سیستم خنک کننده- درایو- هیترها- مکانیزم های جنبی-تابلو برق و ادوات کنترل.

در شکل زیر کلیات یک دستگاه گرانول ساز تسمه ای نشان داده میشود:

بر اساس جنس و دمای مذاب ورودی و الزامات استانداردی جنس قطعات روتوفرم انتخاب میگردد.

نوار نقاله غالبا از نوع استنلس استیل مخصوص ساخته میشود که در برابر خوردگی و خستگی مقاوم است.

ظرفیت مکانیکی دستگاه تابع مشخصات روتوفرم و ظرفیت حرارتی دستگاه تابع طول نوار نقاله است که در یک طراحی صحیح در کمترین طول گرانولها به دمای جداسازی میرسند.

عموما دستگاه گرانوساز نسبت به دمای مذاب ورودی حساس است. چنانچه دمای خوراک به خوبی قابل تنظیم نباشد قبل از این دستگاه یک سیستم کنترل دما نصب میگردد.

خنک کاری نوار نقاله ممکن است توسط هوا، آب سرد یا ترکیبی از هر دو انجام شود. در سیستم خنک کاری توسط آب دستگاه طول کمتری خواهد داشت.

یکی از مهم ترین ملاحظات این دستگاه توزیع یکنواخت مذاب در روتوفرم است.هر چه توزیع مواد یکدست تر انجام شود سایز گرانولها یکنواخت تر خواهد بود. در تجهیزات ساخت این شرکت با استفاده از روتوفرم های چهار مرحله ای تحت فشار، گرانولها بطور کاملا یکنواخت روی نوار چکانده میشوند.

قطعات داخلی روتوفرم توسط هیترهای اتوماتیک گرم نگه داشته میشود تا در زمان توقف باقیمانده مذاب از انها خارج شده و مجاری داخلی روتوفرم مسدود نشود. از دیگر موارد آپشنال مکانیزم تمیزکننده ی اتوماتیک نوار نقاله است که برای مواد چسبنده ضروری است.

از دیگر موارد مهم پایداری حرکت نوار روی غلتک هاست. با اعمال روش های صحیح ساخت غلتک و مونتاز دقیق انها روی شاسی همچنین استفاده از سیستم هوشمند کنترل انحراف که از ابداعات خاص این مجموعه است نوار نقاله برای ساعت های متوالی میتواند بدون انحراف و ایجاد مشکل ایفای نقش نماید.

خوراک دهی (فیدینگ) گرانولسازها

همانطور که قبلاً ذکر شد، گرانولسازها نسبت به دمای ورودی مذاب حساسیت بیشتری دارند. چنانچه مذاب بیش از حد گرم باشد قطرات به طور کامل روی نوار پهن می شوند یا حباب های کوچک هوا در آنها ایجاد می گردد و چنانچه مذاب به حد کافی گرم نباشد مواد پشمکی شکل وارد محصول خواهد شد. چنانچه در بالادست گرانولساز امکان کنترل دما به شکل مطلوب، میسر نباشد با اضافه کردن یک واحد کنترل دما به دستگاه این توانایی ایجاد می گردد.

روشهای خنک کاری نوار نقاله

در فرآیند خنککاری نوار (گرانولها) عموماً از آب سرد استفاده می شود. آب سرد توسط نازلهای مخصوص ضد رسوب به زیر نوار پاشیده میشود. به دلیل فلزی بودن نوار نقاله انتقال حرارت به شکل مطلوب و موثری واقع می گردد و به هیچ وجه آب سرد وارد محصول نمی شود یا با آن تماس ندارد.

چنانچه بخواهیم گرمای لازم را توسط هوای سرد جذب کنیم، طول نوار نقاله به شدت افزایش می یابد لذا در طراحی یک گرانولساز، عمده انرژی گرمایی توسط آب جذب شده و هوای سرد (در مواردی که سایز گرانولها درشت باشد) به عنوان سیال سرد کمکی وارد عمل میشود.

آشنایی با جداسازی پاستیل ها در گرانولساز تسمه ای

چنانچه گرانولها (قطرات مذاب) به حد کافی است سرد شده باشند، خم شدن نوار نقاله روی غلتک انتهایی باعث آزاد شدن گرانولها میشود و عملاً نیروی قابل ملاحظهای به تیغه وارد نمیشود. در موادی که ذاتا” چسبنده هستند (مانند موم بهداشتی) سهم تیغه در جداسازی گرانولها بیشتر است.

جنس تیغه به شکلی انتخاب میشود که موجب سایش نوار یا ایجاد خط و خش نشود. لذا تیغه قطعهی فداشونده بوده و پس از تولید مقدار معینی از محصول، مجدداً تیز می شود.

کاورینگ و ایزولیشن گرانولساز

در برخی موارد به دلیل استانداردهای ایمنی و ملاحظات فرآیندی، گرانولها تا زمان انجماد کامل در فضایی محصور میشوند، این جداسازی به وسیلهی کاورهای روتوفرم و نوار نقاله انجام میگیرد.

به منظور نظارت اپراتور و دسترسی تعمیراتی پنجرههایی روی این کاورها تعبیه میشود.

ضروریات یک گرانولساز تسمه ای کارآمد

1-استفاده از جنس مناسب برای نوار نقاله

همانطور که قبلاً اشاره شد برای ایجاد یک انتقال حرارت مطلوب و حداکثر شدن راندمان حرارتی دستگاه استفاده از نوار نقاله فلزی ضروری است. جنس این فلز میبایست از نظر خوردگی شیمیایی و ضریب چسبندگی مذاب به درستی انتخاب شود. از طرف دیگر انعطاف پذیری و مقاومت آن به خستگی و ترکخوردگی برای طول عمر نوار حیاتی است.

دیگر عامل تعیین کننده استانداردهای رایج در صنایع مختلف است. به عنوان مثال در صنایع غذایی گریدهای خاصی از فولادهای ضدزنگ مجاز است. این الزامات در صنایع دارویی به مراتب سختتر و تخصصی تر خواهد بود. به لطف تجربیات گذشته و آشنایی کامل این شرکت با الزامات و استانداردهای رایج در صنایع مختلف، انتخاب جنس نوار بر اساس ملاحظات مذکور انجام میگیرد.

2-استفاده از هیترهای الکتریکی یا مکانیکی اتوماتیک برای گرم نگه داشتن کلیه مسیرها و قطعاتی که مذاب در آنها جریان دارد.

به دلیل وجود مجاری ریز در روتوفرم، پیش گرم کردن آن قبل از ورود مذاب و گرم نگاه داشتن آن تا زمان تخلیه کامل مذاب پس از شاتدان، بسیار ضروری است. در صورت وجود هرگونه نقصان، مسیرها مسدود شده و عملکرد روتوفرم به شدت مختل میشود. از طرف دیگر این گرمایش به قدری مجاز است که موجب سوختگی و رسوبدهی داخلی نشود. در روتوفرمهای ساخت شرکت کیا طرح آپادانا، با تعبیهی هیترها و سنسورهای مناسب، قطعات با کنترل کامل و به طور اتوماتیک گرم یا سرد می شوند تا در استارت و شاتدان اشکالی ایجاد نگردد.

3-استفاده از سیستم تمیز کنندهی اتوماتیک نوار نقاله

به ازای هر دور چرخش نوار، مقداری از مولکولهای مواد روی نوار باقیمانده و با ادامهی روند تولید، به مقدار آنها اضافه میشود. پس از گذشت زمانی (که تابع نوع مواد است) لکههای چسبنده روی نوار تشکیل شده و سرد شدن گرانولها را مختل میکند. در نگاه اول میتوان گفت که با یک توقف موقت و نظافت دستی نوار این مسئله قابل حل خواهد بود. اما تجربیات ما نشان میدهد که تمیز کردن نوار به طور دستی توسط اپراتورها، علاوه بر تحمیل توقف های بد موقع، غالباً موجب آسیب دیدن نوار یا اپراتور می شود.

لذا از یک مقطع زمانی، کلیهی گرانولسازها مجهز به سیستم تمیز کننده اتوماتیک طراحی و ساخته می شوند و فرآیند نظافت نوار به طور همزمان با تولید به شکل کاملا مکانیزه انجام می گیرد. با اضافه شدن این سیستم دستگاه میتواند ماههای متوالی بدون نیاز به نظافت دستی به طور پیوسته کار کند و پرت زمانی مربوطه به طور کلی حذف می شود.

4-پایداری نوار نقاله طی تولید

یکی از مشکلات رایج در نوار نقاله ها، مسئله انحراف نوار است. وقتی نوار نقاله یک ورق فلزی نازک باشد کنترل آن بسیار حساستر و مشکلتر خواهد بود چون بسیاری از روش های رایج در نوارهای حمل بار که بر اساس اعمال نیروهای جانبی عمل میکنند در این نوارها قابل استفاده نیست و به سرعت موجب لهشدگی و پارگی لبه ی نوار میشوند. لذا ساخت یک سیستم پایدار و بدون انحراف برای نوارهای فلزی نیازمند دانش و تجربه فراوانی است که شرکت کیا طرح آپادانا با صرف هزینه و تلاش فراوان به آن دست یافته است. به منظور عملکرد پایدار و دقیق نوار علاوه بر ملاحظات فنی در ساخت غلتکها و نحوه آپارات کردن نوار (جوش دادن لبهای نوار به یکدیگر) از سه مکانیزم هوشمند استفاده میشود که همگی آنها توسط این شرکت ابداع و ثبت اختراع شده است. به کمک این مکانیزمها انحراف نوار به صفر رسیده و دستگاههای ساخت شرکت کیا طرح آپادانا پس از راه اندازی، بدون دخالت و نظارت اپراتور میتوانند ماهها به طور پیوسته کار کنند.

چنانچه انحراف کوچکی به دلیل کثیف شدن غلتکها یا اشتباهات اپراتور اتفاق بیفتد، به سرعت توسط سنسورهای مکانیاب شناسایی شده و به طور اتوماتیک و بدون نیاز به توقف، نوار به محل اصلی خود بازگشت داده میشود. لذا گرانولسازهای ساخت این شرکت هیچگونه توقف ناخواستهای به دلیل انحراف نوار ندارند و پایداری آنها به شکل چشمگیری از استانداردهای جهانی بالاتر است.

در تصویر زیر یکی از گرانولسازهای ساخت شرکت کیاطرح آپادانا نمایش داده شده است: