در این مقاله قصد داریم به توليد سود پرک از محلول سود کاستیک %50 با روش گرمایش با نمک مذاب بپردازیم. همچنان با وب سایت شرکت فنی مهندسی کیاطرح آپادانا تولیدکننده دستگاه های تخصصی درام فلیکر ، دستگاه گرانولساز تسمه ای ، خشک کن دوار و سایر تجهیزات مرتبط با تلغیظ و انجماد همراه باشید. برای کسب اطلاعات بیشتر با ما در ارتباط باشید.

-

آشنايي با خوراك

در واحدهاي كلرآلكالي، آب نمك طي يك فرآيند غشائي در الكترولايزر تجزيه ميشود. هدف توليد كلروهيدورژن است. سودمحلول با غلظت 33 درصد به عنوان محصول فرعي الكترولايزر تولید ميشود. باتوجه به عرف بازار و ملاحظات اقتصادي، سود محلول در همان واحد توليدي تغليظ ميشود و با غلظت 50% به بازار عرضه ميگردد.

به علت خورندگي شديد سود محلول و مشكلات نگهداري و حمل مايعات، جامد كردن آن به شكل پرك يا گرانول بهترين راه حل براي حمل و نگهداري و خصوصاً صادرات آن به شمار ميرود.

هرچند در نگاهي سطحي از نظر فرآيندي يك تبخير ساده است، اما به دليل مسائل خوردگي و دماي بالاي فرآيند واحدهاي جامدسازي سود از نظر دانش فني و تكنولوژي در سطح بالائي گروهبندي ميشوند.

-

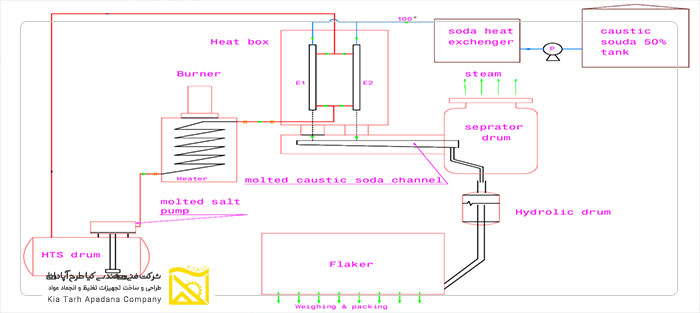

شرح فرآيند

ابتدا خوراك (سود محلول%50) در يك مبدل پيشگرم تا دماي °C 100درجه بوسيلهي بخار آب گرم ميشود. پس از آن با افزوده شدن محلول مناسب، يونهاي كلرات (ناخالصي موجود در سود محلول) كه مضرات فراواني دارند حذف ميشوند.

سود وارد تبخیر کننده های دابل پايپ نيكلي ميشود. در اين مبدلها طي فرآيند فيلم ريزان و توسط گرمای نمك مذاب كه در پوسته جريان دارد، آب سود تبخير و خارج ميشود. بخار حاصل فيلتر شده و آخرين ذرات باقيمانده سود از آن جدا ميشود تا هيچ آلايندگي شيميايي وارد محيط نشود.

از طرف ديگر مبدلها سود 98% در حالت مذاب خارج ميشود كه توسط يك كانال نيكلي جمعآوري شده و به هیدرو درام هدايت ميشوند. در هیدرودرام جریان و دمای مذاب تنظیم و برای انجماد به شکل ذرات جامد (پرک) به دستگاه درام فلیکر فرستاده میشوند.

ماشین درام فلیکر گرماي سود مذاب را جذب و آن را به آب كولينگ انتقال ميدهد. سود جامد توسط تیغه ای از سطح درام تراشیده میشود. به اين شكل سود جامد به شكل پولكهاي خرد شده توليد ميشود تا در دماي مطلوب و با رعايت مسائل فني و ايمني در كيسه هاي 25 كيلوئي بستهبندي شود.

(جهت آشنایی بیشتر با درام فلیکر ، به صفحه ی مربوط به این تجهیز در همین وبسایت مراجعه فرمایید.)

نمك مذاب سيال حامل انرژي است كه وظيفه انتقال حرارت از كورهي گاز سوز به تبخير كننده ی فالینگ فیلم را انجام ميدهد.

متريال در تماس با سود، نيكلي هستند اين فلز گرانقيمت نسبت به تغييرات دما و حضور اكسيژن بسيار حساس است، لذا دور نگه داشتن اكسيژن از آن و مهار تنشهاي حرارتي فاكتورهاي بسيار حياتي در طراحي و بهرهبرداري تجهیزات است.

در روش های سنتی که سود محلول در سینی های متوالی تحت تاثیر شعله ی مستقیم تبخیر میشود به دلیل حضور اکسیژن هوا و گرمایش غیر یکنواخت ورق، سینی ها به سرعت خورده میشوند. اما در این روش با استفاده از یک سیال حامل انرژی دمای فرآیند با دقت کنترل و گرمایش سطح نیکل بطور یکنواخت انجام میگیرد. به دلیل بسته بودن سیستم، اکسیژن هوا به قطعات نیکل دسترسی ندارد. لذا خوردگی سطوح نیکل تقریبا به صفر میل می کند.

شماتیک فرآیند:

-

تعيين ظرفيت بهينه :

چنانچه واحد جامد سازي سود به عنوان زير دست يك واحد كلي آلكالي مستقل تعريف شود، ظرفيت واحد معادل با ظرفيت توليد سود محلول منظور ميشود. اما براي يك واحد توليدي كه قصد تامين خوراك از بازار دارد- باحمل كاميوني- ظرفيت 30 تا 40 تن در شبانه روز، يك ظرفيت بهينه اقتصادی است. معمولا ظرفیت 20تن در شبانه روز به عنوان حداقل ظرفیت اقتصادی این روش تعیین می شود.

ليست تجهيزات اصلي كارخانه:

- تانك ذخيره خوراك (سود محلول %50) و پمپ سود محلول

- مبدل پيش گرم نیکلی

- ميكسرهاي تهيه محلول حذف کلرات

- تغليظ كننده ی فالینگ فیلم

- هيدرودرام

- دستگاه فليكر

- سيستم توزين و بستهبندي

- برج جذب غبار كيسه پركني

- برج آب كولينگ و پمپ آب كولينگ ومخزن آب كولينگ

- مخزن نمك مذاب و پمپ نمك مذاب

- كورهي عمودي گرمایش نمک مذاب

- بويلر بخار

- كمپرسور هواي فشرده و يونيت مراقبت هوا

- ايستگاه تامين نيتروژن با شارژ كپسولي

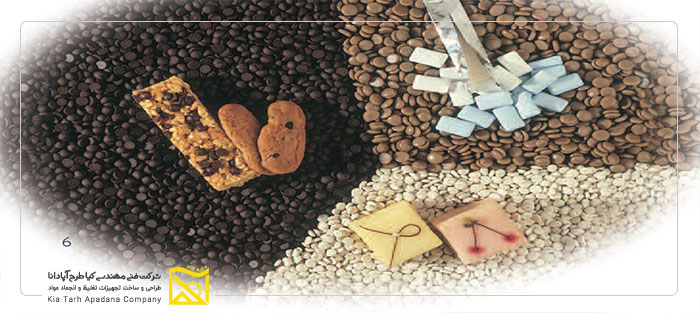

کاربردهای سود پرک:

سود پرک در صنایع مختلف استفاده میشود که برخی از آنها بدین شرح است:

به دلیل میل زیاد این ماده به جذب آب، به عنوان خشک کن هوا استفاده میشود. (برجهای جذب رطوبت)

به دلیل میل ترکیبی بالای این ماده، برای واکنش و حذف آلاینده هایی نظیر سولفید هیدروژن و…

از ترکیب سود با انواع چربی(حیوانی و گیاهی) صابون پایه تولید میشود که پس از تصفیه و اضافه شدن رنگ و اسانس و … به شکل صابون جامد به بازار عرضه میشود.

به دلیل خصلت قلیایی بسیار زیاد جهت خنثی کردن و تنظیم اسیدیته ی مواد بکار میرود.

در صنایع نساجی و کاغذ سازی بعنوان رنگ بر از آن استفاده می شود.

و…

مقایسه ی روش سنتی و روش نمک مذاب:

دو روش متداول که برای تبدیل سود محلول به ذرات جامد پرک، در ایران استفاه میشود، بدین شرح است:

- روش سیکل نمک مذاب (به آن روش برترمز یا المنتی نیز گفته می شود)

که در متن این مقاله بطور مفصل تشریح شد.

- روش سنتی ( به آن روش آبشاری یا طبقاتی نیز گفته می شود)

در این روش چند سینی نیکلی به شکل پلکانی قرار گرفته و سود محلول بطور پیوسته در بالاترین سینی ریخته میشود. سینی ها از زیر با شعله ی مستقیم مشعل، گرم میشوند. محلول سود تحت تاثیر وزن از تمام سینی ها گذشته و در این مسیر آب آن تبخیر میشود. سود مذاب حاصله بطور مستقیم وارد یک درام فلیکر میشود و به پرک تبدیل میگردد.

برای آنکه بتوانیم یک مقایسه ی درست انجام دهیم لازم است در مورد رفتار سود (بعنوان خوراک) و رفتار نیکل (بعنوان متریال اصلی ساخت جهیزات) بیشتر بدانیم.

بررسی رفتار سود کاستیک

محلول سود یک محلول قلیایی قوی و بسیار خورنده است. در دمای بالاتر از 80 درجه سانتیگراد هیچکدام از آلیاژهای استنلس استیل نمیتواند در برابر خورندگی آن مقاومت کند. وقتی بخواهیم در یک فشار ثابت( مثلا فشار اتمسفر) با گرما، آب آن را تبخیر کنیم همزمان با افزایش غلظت لازم است تا دمای محلول بالاتر رود.

لذا هرچه غلظت افزایش یابد برای ادامه ی فرآیند تبخیر، نیاز به دمای بالاتری داریم.

برای رسیدن به خلوص بالای 98درصد درفشار جو، دمای محلول میبایست به 380 درجه سانتیگراد برسد.

در این دما خود سود، به شکل مذاب در میآید. تنها فلزی که میتواند در این دما در برابر خورندگی سود تاب بیاورد نیکل با خلوص بالاست.

بررسی رفتار نیکل با خلوص بالا

نیکل یک فلز نرم است که در مقابل طیف وسیعی از مواد قلیایی مقاومت خوبی از خود نشان میدهد.

بهترین آلیاژهای نیکل میتوانند حداکثر تا دمای 400 درجه سانتیگراد در مقابل سود کاستیک مقاومت کنند. این مقاومت به شرطی اتفاق می افتد که اکسیژن حضور نداشته باشد.

از طرف دیگر، درساختار نیکل میل به جذب کربن بسیار بالاست و ساختار این فلز در برابر ترکیبات سولفور دار به شدت آسیب پذیر است.

لذا چنانچه نیکل در معرض شعله ی مستقیم قرار گیرد اتمهای کربن موجود در گازهای حاصل از احتراق را جذب کرده و ترد میشود. به دلیل حضور ترکیبات سولفور دار در شعله، ترک های سطحی ایجاد شده و این ترکها در فلز ترد به سرعت رشد میکنند. لذا فلز نیکل برای تماس مستقیم با گازهای حاصل از احتراق مناسب نیست.

مقایسه ی فنی روش ها:

اکنون که با رفتار و خواص سود و نیکل آشنا شدیم به مقایسه ی این دو روش میپردازیم:

در روش سنتی (آبشاری) سینی های نیکلی از زیر با گازهای حاصل از احتراق و از رو با محلول سود و اکسیژن هوا در تماس است. بدیهی است در چنین شرایط نامساعدی- با افزایش دما- خوردگی نیکل به شکل تصاعدی افزایش می یابد. هرچه دما افزایش یابد (برای رسیدن به خلوص بالاتر) خوردگی افزایش می یابد. لذا برای دسترسی به خلوص بالای 95 درصد، سینی ها به سرعت مستهلک میشوند. فاکتور دیگری که شرایط را برای نیکل بسیار سخت میکند، توزیع غیر یکنواخت گرماست. برخی از نقاط به شکل نقطه ای گرم شده و ممکن است دمای آن به حدود 600 درجه سانتیگراد برسد. لذا این نقاط با سرعت بیشتری تخریب و سوراخ میشوند.

به همین دلایل، هم اکنون این روش در کشورهای پیشرفته کاملا منسوخ شده و در ایران نیز به دلیل استهلاک بالا و تولید سود با خلوص پایین (که دیگر در بازار جایی ندارد) در حال فراموشی است.

در روش گرمایش با نمک مذاب لوله ها نیکلی توسط یک سیال واسطه که دمای آن به شکل دقیقی کنترل میشود، بطور یکنواخت گرم میشوند. لذا گازهای حاصل از احتراق با سطح فلز تماس ندارد. از طرف دیگر به دلیل بسته بودن سیستم و خروج کامل هوا توسط نیتروژن قبل از استارت، اکسیژن به نیکل دسترسی ندارد.

بدیهی است که در چنین شرایطی نیکل میتواند سالهای متوالی انجام وظیفه کند و نرخ خوردگی آن بسیار بسیار پایین تر است. در چنین شرایطی میتوان بدون نگرانی از خورده شدن تجهیزات، خلوص محصول را به 99 درصد رساند.

«لازم بذکر است شرکت فنی مهندسی کیا طرح آپادانا در زمینه ی طراحی و ساخت واحدهای تولید سود پرک در ظرفیتهای مختلف آماده ی خدمت بوده و دانش و تجربیات منحصر بفردی در این زمینه دارد.»