برخی مواد در فرآیند تولیدشان به شکل محلول کامل یا سوسپانسیون ( دوغاب ) تولید می شوند . آخرین مرحله ی تولید این مواد ، جداسازی محصول جامد از حلال پایه است. در این مقاله ضمن مروری بر فرآیندهای خشک کردن تبخیری به روش هائی می پردازیم که محصول ماده ی جامد است ، بدین معنی که حلال پایه تبخیر می گردد و ماده ی جامد بدست آمده بسته بندی و به بازار عرضه می گردد.

همچنان با وب سایت شرکت فنی مهندسی کیاطرح آپادانا تولیدکننده دستگاه های تخصصی درام فلیکر ، دستگاه گرانولساز تسمه ای ، خشک کن دوار و سایر تجهیزات مرتبط با تلغیظ و انجماد همراه باشید. برای کسب اطلاعات بیشتر با ما در ارتباط باشید.

خشک کردن تبخیری :

این فرآیند به مفهوم تبخیر کامل حلال پایه و رسیدن رطوبت محصول جامد به درصد مجاز است ، بنابر ملاحظات اقتصادی زمانی که محلول خیلی رقیق است تا حد امکان آن را در یک تغلیظ کننده ، غلیظ می کنند ، پس وارد خشک کن می شود . ( برای کسب اطلاعات بیشتر در خصوص انواع و نحوه ی عملکرد تغلیظ کننده ها به صفحه ی مربوطه در همین وبسایت مراجعه فرمائید ) . خشک کن ها انواع مختلفی دارند که بر اساس رفتار مواد و استاندارهای صنف تولیدی یا ملاحظات فنی می بایست به شکل صحیح انتخاب ، ساخته و استفاده شوند .

رایج ترین انواع خشک کن عبارتند از :

خشک کن دوار ( درام درایر ) – اسپری درایر و برج بسترسیال ( فلوید بد )

هر کدام از این تجهیزات ویژگیهای خود را دارد که در ادامه به تشریح و مقایسه ی آن ها می پردازیم .

ویژگی ها و عملکرد خشک کن دوار :

خشک کن دوار ( درام درایر ) بر مبنای یا یا دو استوانه ی چرخان کار می کنند که بطور پیوسته سطح داخلی آنها توسط یک سیال گرم یا هیتر ( الکتریکی یا گازسوز ) داغ می شود . با کنترل دمای سیال گرم ، دمای اعمال شده به محلول به شکل دقیقی قابل کنترل است . همچنین به دلیل کوچک بودن تجهیز ، امکان ایزولاسیون کامل آن وجود دارد . لذا برای موادی که بخارات حلال آتشگیر یا سمی است می تواند بهترین یا حتی تنها گزینه ی ممکن باشد . مزیت دیگر این تجهیز آن است که می تواند خلاء نسبی را دریافت نماید و حلال در دمایی پائین تر از نقطه جوش خود به شکل مطلوبی جدا شود .

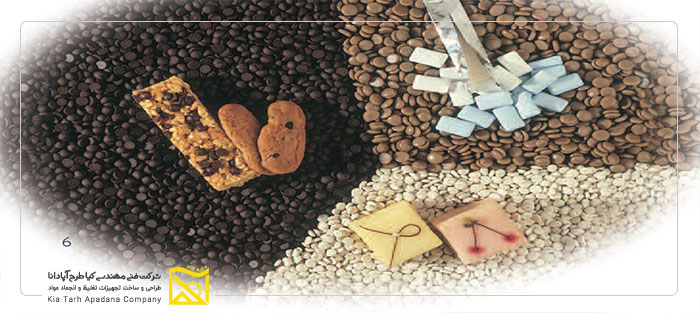

این ویژگی برای مواد غذایی ( به دلیل حفظ خواص و مواد مغذی ) برای تولید مواد نانو و کاتالیست ها ( به دلیل حساسیت محصول جامد به دمای بالا ) و … به شکل چشمگیری حائز اهمیت است .

از دیگر محاسن این تجهیز امکان دور نگه داشتن اکسیژن از فرآیند خشک شدن است . در مواردی که میل ترکیب با اکسیژن وجود دارد و حضور اکسیژن می تواند رنگ یا کیفیت محصول را تغییر دهد ، استفاده از درام درایر راه حل مناسبی است .

در خصوص عیب این تجهیز می توان گفت که بیشتر برای ظرفیت های کم تا متوسط مناسب است و برای ظرفیت های بالا وزن و تبعاً قیمت دستگاه به شکل تصاعدی افزایش می یابد .

جهت کسب اطلاعات بیشتر در خصوص ساختار و عملکرد این دستگاه به صفحه ی ” خشک کن دوار ” در همین وبسایت مراجعه فرمائید .

ویژگی ها و عملکرد اسپری درایر و برج بسترسیال

اسپری درایر و برج بستر سیال بر مبنای وزش یک گاز گرم ( عموماً هوا ) بر قطرات محلول کار می کنند .

در بالای یک برج ( استوانه ی عمودی ) محلول به شکل قطرات ریز داخل برج پاشیده می شود . و از پائین یک جریان هوای داغ داخل برج ارسال می شود . در زمان سقوط قطرات در اثر تماس هوای گرم با آنها حلال پایه تبخیر می شود . اگر برج به اندازه ی کافی مرتفع باشد زمانیکه قطرات به پائین می رسند کاملاً خشک شده اند . در برج بسترسیال ، ذرات جامد در اواسط راه به دلیل جریان گاز معلق می مانند و پس از چسبیدن به همدیگر و تشکیل ذرات سنگین تر سقوط می کنند .

برای انجام فرآیند تبخیر در این دو روش به حجم زیادی هوای داغ نیاز داریم ، چنانچه محصول به تماس با اکسیژن هوا حساس باشد به جای هوای داغ از جریان نیتروژن گرم استفاده می شود . خروجی اسپری درایر غالباً به شکل پودر و خروجی برج بسترسیال غالباً به شکل گرانولهای کوچک کروی نامنظم است

برای موادی که تماس با هوای گرم مشکلی نداشته باشد ، اسپری درایر می تواند در ظرفیت بالائی محلول را به پودر جامد تبدیل کند ( مانند تولید شیرخشک ) . چنانچه بخارات حلال پایه آتشگیر یا سمی باشد معمولاً از این تجهیزات استفاده نمی شود .