دستگاه گرانوساز تسمه ای یا پاستیلاتور برای تبدیل مواد مذاب به گرانول های عدسی شکل(پاستیل) استفاده میشود. به منظور جذب گرمای مذاب، از آب کولینگ یا آب چیلر(براساس نقطه ذوب) استفاده میشود.

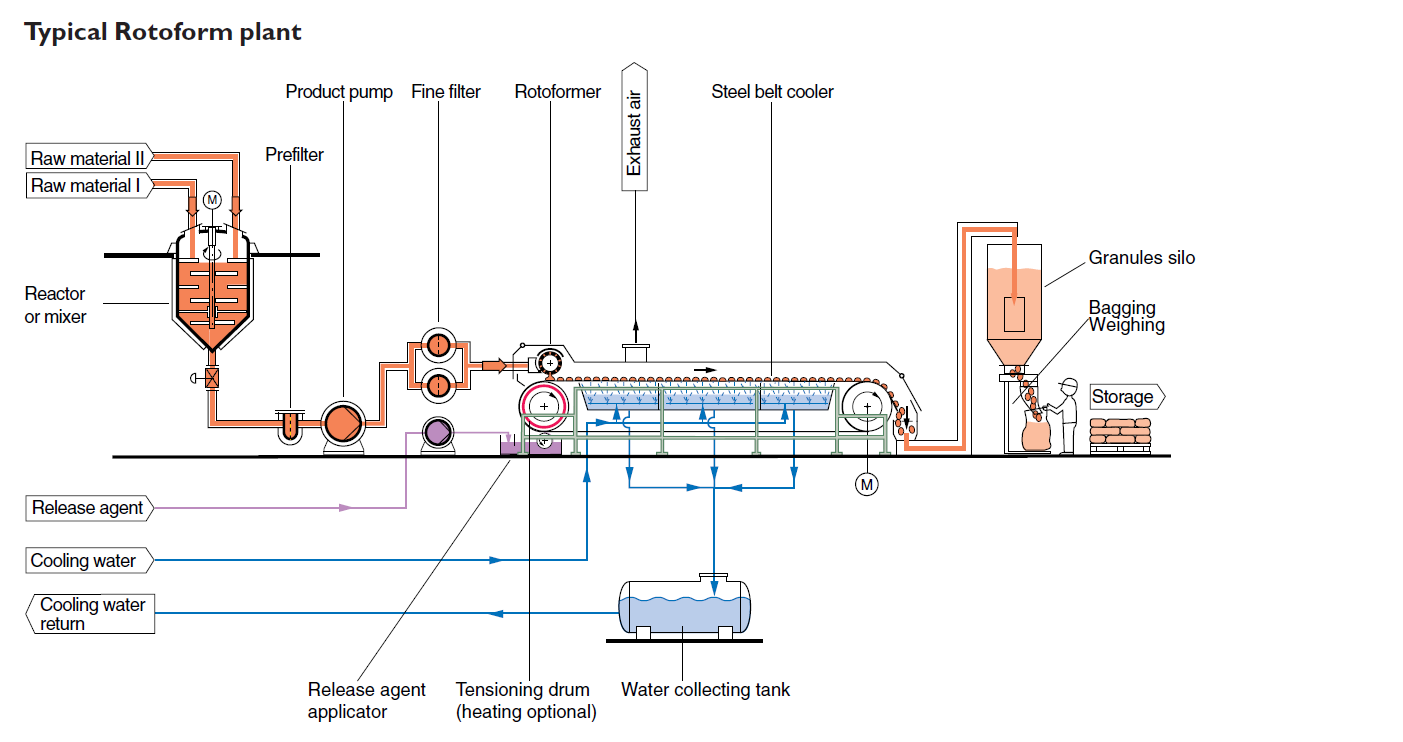

یک دستگاه گرانوساز بطور کلی از اجزای زیر تشکیل شده است :

روتوفرم یا قطره چکان خطی- نوار نقاله ی فلزی -کاتر- سیستم خنک کننده- درایو- هیترها- مکانیزم های جنبی-تابلو برق و ادوات کنترل.

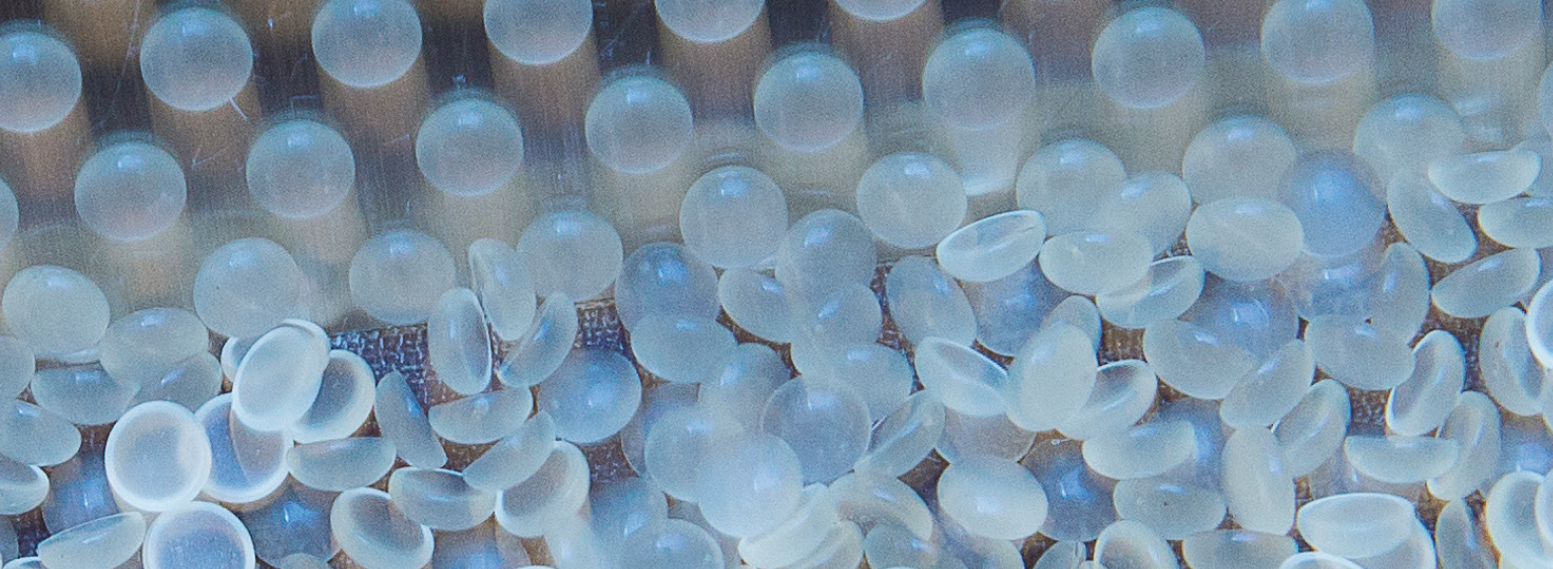

در شکل زیر کلیات یک دستگاه گرانولساز تسمه ای نشان داده میشود:

بر اساس جنس و دمای مذاب ورودی و الزامات استانداردی جنس قطعات روتوفرم انتخاب میگردد.

نوار نقاله غالبا از نوع استنلس استیل مخصوص ساخته میشود که در برابر خوردگی و خستگی مقاوم است.

ظرفیت مکانیکی دستگاه تابع مشخصات روتوفرم و ظرفیت حرارتی دستگاه تابع طول نوار نقاله است که در یک طراحی صحیح در کمترین طول گرانولها به دمای جداسازی میرسند.

عموما دستگاه گرانوساز نسبت به دمای مذاب ورودی حساس است. چنانچه دمای خوراک به خوبی قابل تنظیم نباشد قبل از این دستگاه یک سیستم کنترل دما نصب میگردد.

خنک کاری نوار نقاله ممکن است توسط هوا، آب سرد یا ترکیبی از هر دو انجام شود. در سیستم خنک کاری توسط آب دستگاه طول کمتری خواهد داشت.

یکی از مهم ترین ملاحظات این دستگاه توزیع یکنواخت مذاب در روتوفرم است.هر چه توزیع مواد یکدست تر انجام شود سایز گرانولها یکنواخت تر خواهد بود. در تجهیزات ساخت این شرکت با استفاده از روتوفرم های چهار مرحله ای تحت فشار، گرانولها بطور کاملا یکنواخت روی نوار چکانده میشوند.

از دیگر موارد مهم پایداری حرکت نوار روی غلتک هاست. با اعمال روش های صحیح ساخت غلتک و مونتاز دقیق انها روی شاسی همچنین استفاده از سیستم هوشمند کنترل انحراف که از ابداعات خاص این مجموعه است نوار نقاله برای ساعت های متوالی میتواند بدون انحراف و ایجاد مشکل ایفای نقش نماید.

در مواردی که مذاب آنها نسبت به تماس با اکسیژن حساس است، کل نوار و روتوفرم توسط کاورهای مخصوص پوشانیده وبا پرج شدن نیتروژن در داخل آن اکسیژن هوا از گرانولها دور نگه داشته میشود.

قطعات داخلی روتوفرم توسط هیترهای اتوماتیک گرم نگه داشته میشود تا در زمان توقف باقیمانده مذاب از انها خارج شده و مجاری داخلی روتوفرم مسدود نشود. از دیگر موارد آپشنال مکانیزم تمیزکننده ی اتوماتیک نوار نقاله است که برای مواد چسبنده ضروری است.

در صورتیکه کارفرما از بی خطر بودن بخارات و بلامانع بودن اکسیژن با مذاب مطمئن باشد، به منظور کاهش قیمت تمام شده، فلیکر در کلاس آزاد (بدون کاور) طراحی و ساخته می شود.

از دیگر مواردی که شرکت کیا طرح آپادانا در طراحی و ساخت درام فلیکرهای خود لحاظ می کند می توان موارد ذیل را برشمرد:

1-تنش زدایی درام قبل از ماشینکاری که برای حفظ دقت ابعادی درام در بلند مدت ضروری است.

2-استفاده از هیترهای الکتریکی یا مکانیکی (بخار یا روغن) برای گرم نگهداشتن سیستم خوراک دهی که مسیرهای حرکت و توزیع مذاب را ازخطر انجماد و بسته شدن مصون می دارد.

3-استفاده از روش های صحیح و دقیق در ساخت قطعات- خصوصاً درام- بر مبنای تجربیات گذشته. چنانچه دقت های مورد نیاز در ساخت درام و کاتر ایجاد نشود، تنظیم تیغه رویی درام بسیار مشکل و در برخی موارد غیر ممکن خواهدبود. چنانچه روش های اتصال و ترتیب جوشکاری قطعات رعایت نگردد، دقت های بدست آمده با گذشت زمان بر اثر اعوجاج قطعات از بین خواهد رفت.

4-استفاده از اب بندهای (5+2) مرحله ای در ورودی و خروجی آب سرد که بطور کامل این اتصالات را آب بند نموده و با کارکرد مداوم و طولانی مدت دچار نشتی آب نخواهد شد.

5-استفاده از متریال و قطعات با کیفیت (برندهای معتبر) در فرایند ساخت دستگاه.

6-تعبیه ی امکانات و مکانیزمهای کمکی روی دستگاه برای سهولت در بهره برداری و تعمیرات.

7-امکان تنظیم ضخامت فیلم جامد در همه ی تیپ های دستگاه.

8-امکان طراحی و ساخت فلیکر در بالاترین کلاس حفاظتی (EXd ) برای مواد به شدت آتشگیر یا سمی